Richtig schweißen mit Elektroden-Schweißgerät

Früher konnte jeder schweißen, heute beherrscht das Handwerk kaum ein Heimwerker: Wir zeigen, wie Sie sich das Elektrodenschweißen selbst aneignen, denn so kompliziert ist es nicht!

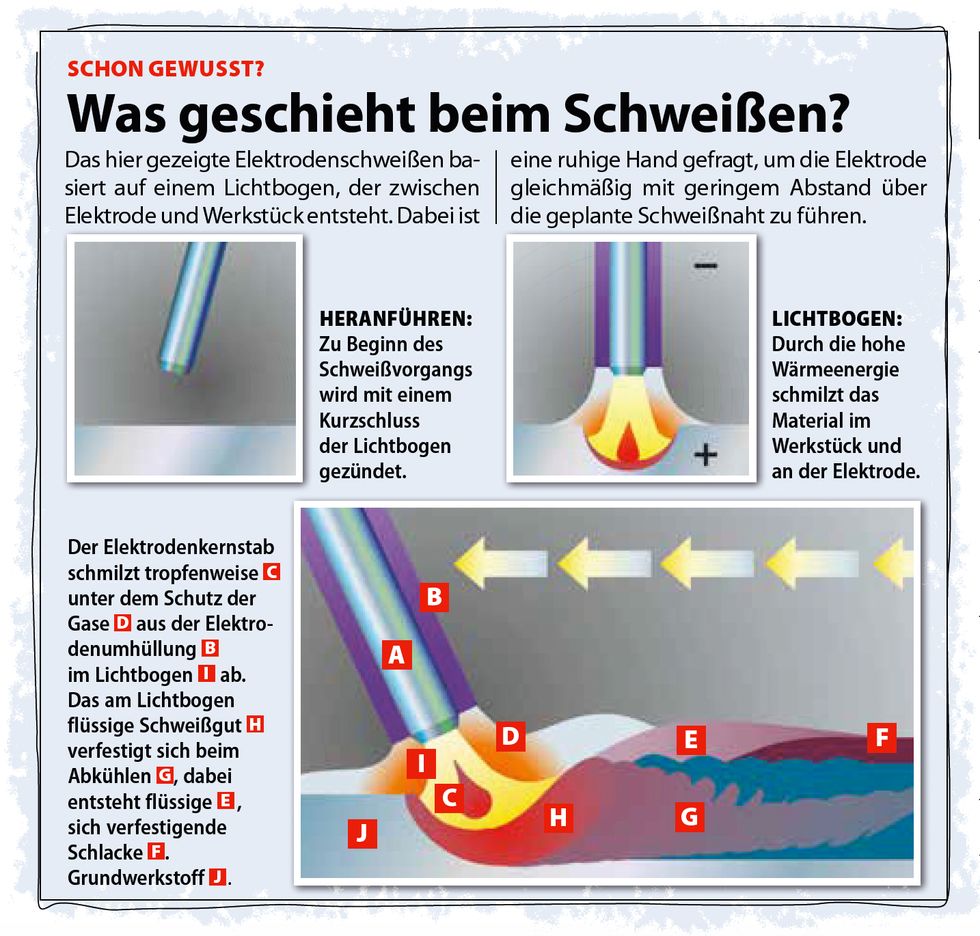

Richtig schweißen mit Elektroden-Schweißgerät ist kein Hexenwerk – was man jedoch braucht ist eine ruhige Hand und die kommt nur durch Übung, Übung, Übung. Die kann Ihnen niemand abnehmen, wir geben Ihnen aber alle Infos an die Hand, die Sie benötigen, um das Elektrodenschweißen als Einsteiger schnell und einfach meistern zu können!

Das Schweißen ermöglicht Heimwerkern eine ganz neue Welt der Materialbearbeitung – gerade diejenigen, die bisher vorwiegend mit Holz gearbeitet haben, müssen jedoch echt aufpassen. Wieso erfahren Sie im Video:

Elektrodenschweißen: So geht's

Schweißen mit dem Elektroden-Schweißgerät will richtig vorbereitet sein: Dazu zählen die Anschaffung geeigneten Werkzeugs, der Aufbau am Arbeitsplatz sowie die Vorbehandlung des zu schweißenden Materials.

- Bereiten Sie Ihren Arbeitsplatz und das zu schweißende Material ausreichend vor: Entfernen Sie jegliche Beschichtungen vom Metall, schneiden Sie das Metall zu, schließen Sie Elektrodenhalter und Massekabel an und stellen Sie den Schweißstrom nach Herstellerangaben ein.

- Die Massezange anschließend an einen leitenden Bereich Ihres Werkstücks oder, wenn vorhanden, an einen leitenden Werktisch klemmen.

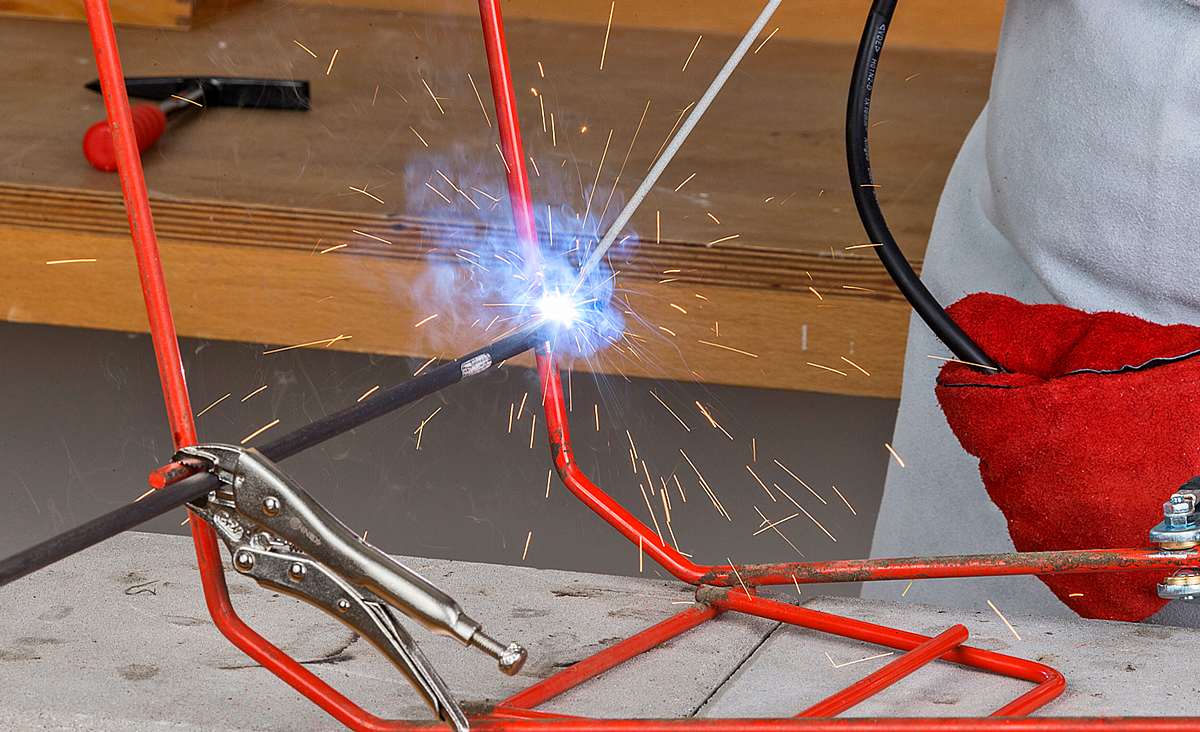

- Um die Elektrode zu zünden, führen Sie die Elektrode im 75°-Winkel an die Schweißstelle und ziehen Sie die Elektrode nach weniger als einer Sekunde wieder zurück. Mit dieser Technik setzen Sie zunächst Schweißpunkte im 5 bis 10-Zentimeter Abstand.

- Im Anschluss verbinden Sie die Punkte, indem Sie die Elektrode langsam und gleichmäßig zurückziehen.

- Lassen Sie das Metall abkühlen, die Schlacke sollte sich danach mit wenig Aufwand ablösen lassen – nutzen Sie ggf. einen Schlackehammer zum Abschlagen.

- Mit einer Drahtbürste entfernen Sie Oxidationslagerungen. Eine abschließende Rostvorsorge ist zu empfehlen.

Vorbereitungen für's Schweißen

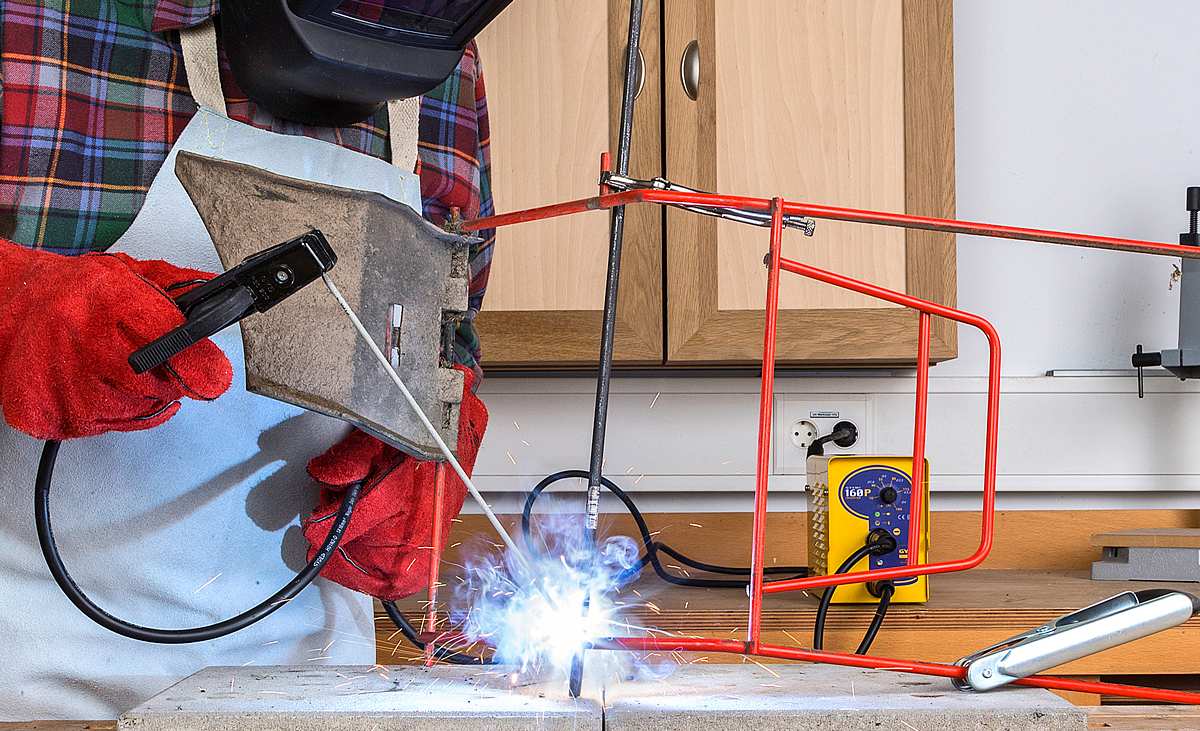

Für Ihre ersten Erfahrungen mit einem Elektrodenschweißgerät sollten Sie sich nicht zu dünne Flacheisen, Profile oder Rundstahl aus dem Baumarkt besorgen und einfach einmal ein wenig experimentieren. Besondern einfach sind die ersten Gehversuche mit einem modernen Inverter, denn dessen Elektronik vereinfacht den Zündvorgang und vereinfacht auch den Schweißvorgang durch eine Anpassung der Schweißparameter in gewissen Grenzen – wir haben mit dem hier gezeigten Gysmi 160P von Gys gute Erfahrungen gemacht.

Gerade für Anfänger empfehlen wir die Anschaffung eines automatischen Schweißhelms, da man mit dieser inzwischen preiswerten Technik beide Hände frei hat und sich nicht auf die richtige Handhabung eines Schweißschildes konzentrieren muss. Der Schweißhelm gibt den Blick auf die Schweißstelle frei und dunkelt das Schutzglas bei Zündung des Lichtbogens in Sekundenbruchteilen automatisch ab.,

,Beginnen Sie mit etwas größeren Materialstärken von wenigstens zwei Millimetern, denn dünne Bleche erfordern einige Übung, weil das Material schnell durchbrennt. Geeignet sind übliche unlegierte Stähle, jedoch kein Gußeisen – auch Aluminium und Chrom-Nickel-Stähle sind nicht mit dieser Technik schweißbar. Grundsätzlich sind jedoch alle im Baumarkt als Meterware angebotenen Stahlprofile – erkennbar an ihrer schwarz mattierten Schutzschicht gegen Oxidation – schweißbar. Beschichtete oder lackierte Metalloberflächen sollten Sie vor dem Schweißvorgang anschleifen, um Fremdstoffe aus der Verbindung fernzuhalten, auch gelingt der Schweißvorgang dann leichter.

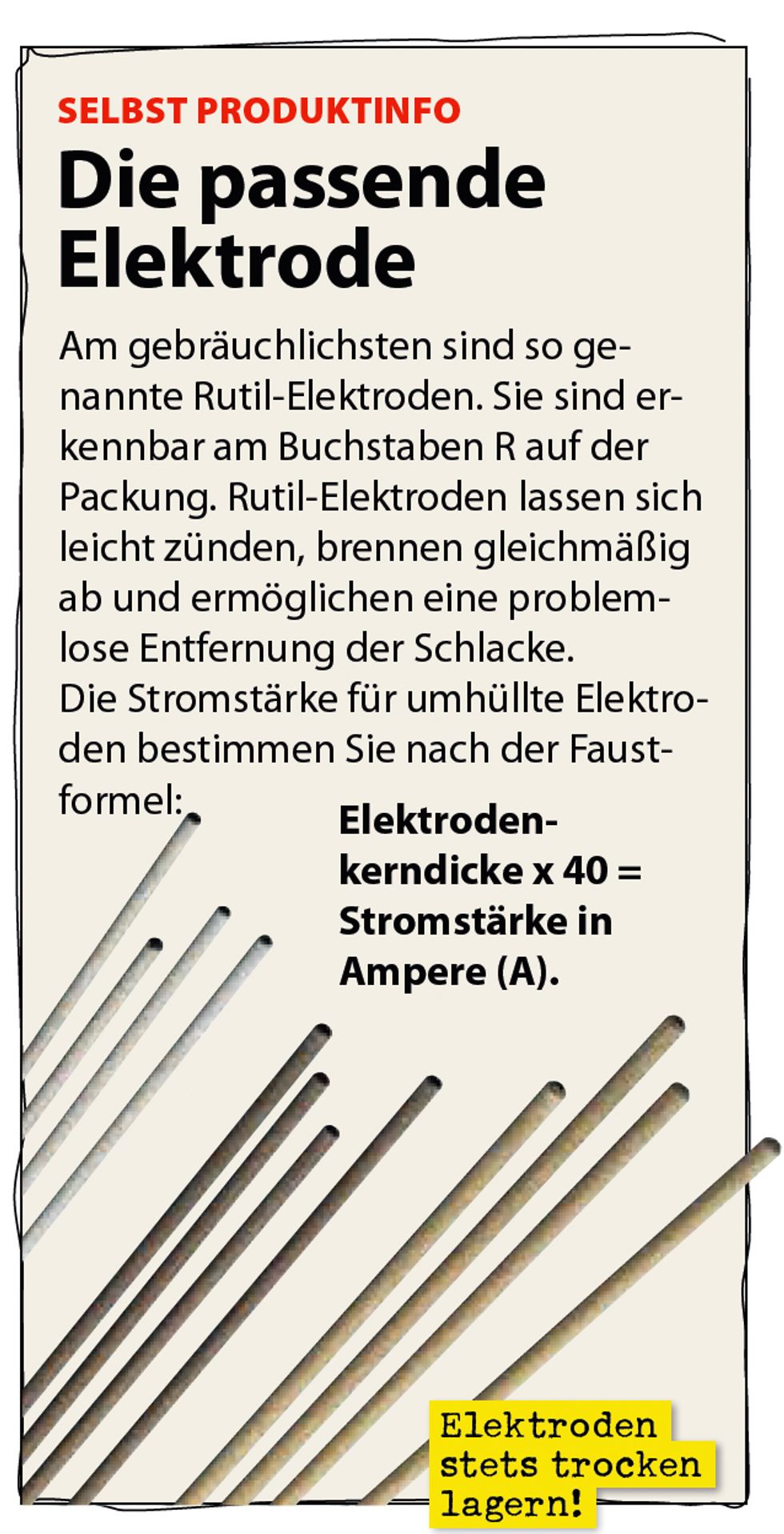

Die Auswahl der richtigen Schweißelektrode hat mit dem zu verschweißenden Werkstoff und dessen Dicke zu tun: Rutil-Elektroden (Hauptbestandteil der Umhüllung ist hier Titandioxid) sind für einfache Stähle recht universell geeignet. Die Dicke der Elektrode sollte mit der Materialstärke ansteigen: Für Bleche bis 3 mm nutzen Sie Elektroden mit 1,5 mm Durchmesser, 3,2-mm-Elektroden ab etwa 6 mm Materialstärke. Je nach Elektrodendicke wählen Sie auch den Schweißstrom vor, dabei gilt die Faustformel: 30 bis 40 Ampere pro Millimeter Elektrodendurchmesser. Fast immer finden Sie geeignete Einstellungen für Ihr Schweißgerät auf der Packung der Elektroden – und in der Gebrauchsanweisung Ihres Schweißgerätes.

Inspiration gefällig? Wer auf der Suche nach einem ersten Schweißprojekt ist. wird hier sicherlich fündig:

Schweißen mit Elektroden

Die zu verschweißenden Werkstücke sollten in ihrer zu verschweißenden Lage zueinander fixiert werden – das geschieht am besten mit hitzebeständigen Gripzangen, die in verschiedenen Größen angeboten werden und die Metallteile mit ihrem zangenähnlichen Maul zusammenzwingen. Als Unterlage dienen hitzebeständige Materialien – zum Beispiel eine dicke Metallplatte oder Beton-Gehwegplatten. Achten Sie darauf, dass es eine stromführende Verbindung zwischen der am Werkstück angebrachten Schweißzange und der Schweißstelle geben muss – sonst kann zwischen Elektrode und Werkstück später kein Schweißstrom fließen.

Führen Sie die Elektrode nach Einschalten des Schweißgerätes langsam in einem Winkel von etwa 75° an die geplante Schweißstelle heran, bis der Lichtbogen zündet. Um die Werkstücke zunächst nur zu punkten, behalten Sie diese Stellung weniger als eine Sekunde bei und ziehen Sie die Elektrode zurück – nun ist eine kleine Materialbrücke entstanden. Solche Punkte setzen Sie nun im 5 bis 10-Zentimeter Abstand. Danach – Schlacke entfernen nicht vergessen – können Sie die Werkstücke noch einmal ausrichten. Schließlich schweißen Sie im Verbindungsbereich eine geschlossene Fuge, indem Sie die Elektrode langsam zurückziehen und dabei kontrollieren, dass sich das Elektrodenmaterial und der Werkstoff zu einer gleichmäßigen Raupe verbinden. Sie werden sehen: Das ist keine Hexerei!

Nacharbeiten der Schweißnaht

Beim Elektrodenschweißen entsteht eine Schlackeschicht, unter der sich die Schweißnaht versteckt. Nach dem Abkühlen des Metalls muss diese entfernt werden. Haben Sie alles richtig gemacht, sollte sich die Schlackeschicht ganz einfach oder sogar von ganz allein lösen – hier und da gibt es jedoch auch je nach Elektrode Unterschiede. Löst sich die Schlacke nicht, nehmen Sie sich einfach einen Schlackehammer zu Hilfe. Bringt auch das nichts, haben Sie aller Wahrscheinlichkeit nach nicht sauber genug gearbeitet – Schlackereste auf dem Werkstück sind dann häufig die Folge.

Durch die Hitze lagern sich häufig Oxide oder Silikate auf dem Metall ab – diese können Sie mit einer Drahtbürste entfernen. Da Schweißstellen im Regelfall anfälliger gegenüber Rost sind, sollten Sie eine besondere Rostvorsorge erhalten. Die beste Rostschutzfarbe haben wir in unserem Praxistest ermittelt:

Das könnte Sie auch interessieren ...